Die Elektronik der K-Modelle

Der nachfolgende Artikel von René Füllmann erschien 1987 im Elektronikmagazin ELO. Ich danke ihm für die zur Verfügung gestelten Bilder und die freundliche Genehmigung zum Nachdruck!

BMW K75 -elektronisch ein Erlebnis

Anno-Dazumal-Technik ist passé. Bei BMW setzt man auf fortschrittlichste Elektronik. Der K75-Dreizylinder und der K100-Vierzylinder glänzen durch ausgewogene Motorkonzeptionen in Verbindung mit hervorragendem Fahrwerk. ELO sah sich die BMW-Motorradelektronik einmal genau an.

Man sitzt. Die Füße haben noch Bodenberührung. Den Schlüssel einstecken und über P (Park - da brennt das Standlicht!) drehen.

Das Entlastungsrelais klackt leise. Es schaltet die gesamte Elektronik in den "Standby"-Modus. Jetzt wird der Zündnotschalter in die Mittelstellung gebracht. Das Kombiinstrument ist illuminiert. Die N-Lampe, sie zeigt an ob das Getriebe in Leerlaufstellung steht, leuchtet satt grün. Daneben im Drehzahlmesserfeld steht die digitale Schaltanzeige - BCD-codiert, die Diodenmatrix befindet sich im Kombiinstrument - auf 0. Die Kaltstartanreicherung, der Choke wird in Stellung 2 aufgedreht und festgehalten, die Kontrolleuchte "kommt" dabei schon in Stellung 1.

Angelassen kann nur werden, wenn:

- sich das Getriebe in Leerlaufstellung befindet,

- der Motor nicht über 711 U/min dreht,

- wenn ein Gang eingelegt sein sollte, z. B. an Kreuzungen, nur dann wenn ausgekuppelt (Kupplungshebel gezogen) ist,

- sich der Zündnotschalter in Mittenstellung befindet.

Der Anlasserknopf wird betätigt. Bis der Motor anspringt, passieren jedoch eine Menge Dinge.

Benzineinspritzung elektronisch gesteuert

Das Kraftstoffsystem besteht aus elektrischer Pumpe, Filter und einem Regelventil. Grundsätzlich beträgt die Betriebsdruckdifferenz zwischen Düse und dem Unterdruck im Ansaugkanal immer konstant 2,5 bar. An der Düse liegen somit ca. 2 bar Überdruck, bzw. 3 bar Absolutdruck. Es gibt auch Systeme mit 3 bar, doch beim BMW-Motorrad haben wir es mit 2,5 bar zu tun.

Die Kraftstoffeinspritzung funktioniert nun folgendermaßen: Pro Motorumdrehung, bedingt durch das Signal des Hallgebers (an der Kurbelwelle montiert), wird ein Impuls an das Einspritzsteuergerät geleitet. In alle drei Ansaugkanäle (K100: vier, da Vierzylinder) gelangt pro Umdrehung die gleiche Einspritzmenge, sozusagen parallel. Sie wird von der Stellung der Stauklappe (vom Luftdrucksatz abhängig) im Luftmengenmesser gesteuert, die mit ihrer Achse ein Potentiometer stellt.

Der Luftdurchsatz entsteht durch die Saugkraft des Saugmotors. Die Stauklappe des Luftmengenmessgerätes sollten Sie also nicht mit der Drosselklappe (vier insgesamt) - bedient durch den Bowdenzug am Gasdrehgriff - verwechseln. Man braucht schon deshalb pro Zylinder eine Drosselklappenanlage, weil sich bei hohen Motor-Umdrehungsgeschwindigkeiten so kurze Ventilsteuerzeiten ergeben, und K75 und K100 drehen maximal bis auf 8800 1/min, so dass die Luft von einem Zylinder in den Ansaugkanal des nächsten Zylinders rückströmen könnte. Bei Sportmotoren, wie z.B. beim BMW M3, wird deshalb ebenso pro Zylinder eine Drosselklappenanlage installiert. Doch je kräftiger der Gasdrehgriff die Drosselklappen der Ansaugkanäle öffnet, desto größer wird der Unterdruck im Luftmengenmesskanal. Die Stauklappe wird durch diesen Unterdruck weiter geöffnet und das Potentiometer verändert dadurch seine Kenngröße für das Einspritzsteuergerät. Je weiter die Stauklappe vom Unterdruck des Saugmotors „aufgezogen“ wird, desto größer ist somit auch die Spritmenge, die von der Einspritzdüse in die angesaugte Luft jedes Ansaugkanals gewirbelt wird. In Richtung Luftfilter hinter der Stauklappe des Luftmengenmessgerätes Befindet sich ein NTC-Widerstand. Er misst die Temperatur der angesaugten Luft, denn bekanntlicherweise besitzt warme Luft weniger Sauerstoffanteile als kalte, was zur Folge haben muss, dass auch weniger Kraftstoff eingespritzt wird. Um pro Umdrehung jeweils eine homogene Füllung zu erreichen, sind diese Messmethoden unerlässlich. Und nicht nur dies. Schließlich gilt es auch, die Umwelt in geeigneter Weise zu schonen.

Der Luftmengenmesser und das Gemisch

In der Kaltstartphase ist das Benzin-Luftgemisch fetter, d.h. es enthält mehr Benzinanteile. Die alleinige Entscheidung für die Kaltstartanreicherung obliegt einem NTC-Widerstand (Temperaturgeber), der sich parallel zu einem weiteren NTC-Fühler im Kühlflussmittelkreislauf befindet. Der letztere ist für die Einschaltung des elektrischen Kühlgebläses und die Maximaltemperatur zuständig.

|

Dipl.-Ing. (FH) Wolfgang Meyer, Motorradelektronik-Chefentwickler und selbst begeisterter BMW-Zweiradfan: „Im Startprogramm bei zwangsläufig sehr niedriger Drehzahl gehen wir immer von der hinteren Taktflanke des Hallgebers aus, die bei 6 Grad vor oT (oberer Totpunkt des Kolbens) liegt. Sind ca. 700 Touren erreicht, steuert der Prozessor das Zündprogramm um. Er geht von der vorderen Flanke des Hallgeberimpulses –übrigens ein astreines Rechteck -aus. Die Steuerung der Zündung erfolgt also nicht herkömmlich, also drehzahlabhängig mittels Fliehkraft- und Unterdruckverstellung."

Der Motor läuft

Der Anlassvorgang hat keine halbe Sekunde gedauert. Ganz ohne Gas sprang der Dreizylinder an und geht sehr schön rund unterhalb vom Tank zur Sache. Den Chokehebel halte ich noch ca. 10 s in Stellung 2. Dann gebe ich ihn frei. Er schnappt mit weichem Klacken in Stellung 1 der Kaltstartanreicherung. Jetzt will ich's wissen. Haupt-Fahrlicht einschalten, Lampenund Bremskontrolle: Fuß- und Handbremse ziehen. Ich gebe etwas Gas. Der Motor unter mir nimmt es gelassen und folgt willig. Die Drehzahl beträgt jetzt um die 1200 Touren. Ich ziehe die Kupplung, lege den ersten Gang ein. Die LCD-Null innerhalb des Drehzahlmessers verschwindet und wird zur Eins. Gleichzeitig ist die Leerlauf-Gangkontrolle erloschen. Dann lasse ich die Kupplung weich kommen. Sie rollt. Wie ein Fahrrad so leicht.

Beim Verbrennungsmotor sehr wichtig –die Zündung

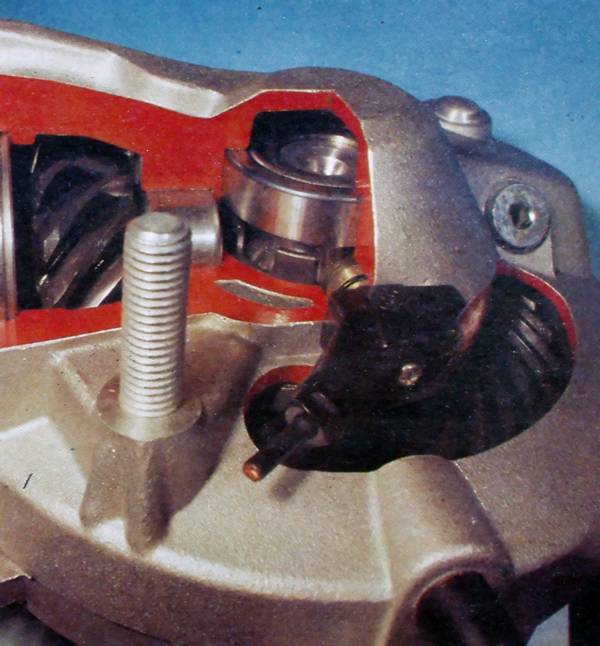

Gezündet wird bei jeder Motorumdrehung, also auch in den Auspufftakt hinein. Diese Technik ist bei sämtlichen Motorrädern, selbst bei den BMW-Boxern, realisiert. Der Zündzeitpunkt wird vom Hallgeber bestimmt. Während er bei den Boxern auf der Nockenwelle sitzt, hat man ihn bei der K75 und K100 auf der Verlängerung der Kurbelwelle angeordnet. Doch kein Haken ohne Ösen. Besondere holografische Voruntersuchungen mussten erst einmal durchgeführt werden, um die bei mechanischen Drehteilen vorhandene Verschleißanfälligkeit zu minimieren. Bei der K100 hat man das Drehfensterteil - es besitzt nur ein Fenster- noch mit einem Steg verstärkt, damit es den Anforderungen gewachsen ist. Nachdem sich zwei Magnete auf der Grundplatte des Hallgebers befinden, gibt es pro Umdrehung zwei Signale. Auch der Zündspannungsbedarf des Motors ist von Wichtigkeit. Denn hiervon abhängig ist, wie sauber das Luft-Benzin-Gemisch verbrannt wird. Der Motor läuft hierbei im Versuch (Motorprüfstand) unter den verschiedensten Lastbedingungen. Dabei kontrolliert man in Abhängigkeit von Lastbereich und Zündspannung das verbrannte Gemisch (CO-Wert). Mit der Elektronik lässt es sich anhand der gewonnenen Erkenntnisse erreichen, durch Anpassen der Zündspannung an den jeweiligen Lastbereich für eine saubere Verbrennung zu garantieren. Das kann dadurch geschehen, dass der Stromfluss der Zündspule geregelt wird. Bei der K75 und K100 erreicht man durch Schließwinkelregelung und Strombegrenzung, dass das Zündspannungsangebot über den gesamten Drehzahlbereich konstant ist.

|

Die Probleme mit den physikalischen Grenzen der Zündspule steigen mit der Anzahl der Zylinder, die mit ihr betrieben werden. Beim Sechszylinder in den BMWs wird bei einer Nockenwellenumdrehung, also alle zwei Kurbelwellenumdrehungen, die Zündspule sechsmal aufgeladen. Und irgendwann kommt bei hohen Drehzahlen durch die Induktivität der Zündspule der Stromfluss nicht mehr in den Bereich, das Feld aufzubauen. Ein Grund, warum bei K75 und K100 zwei Zündspulen zünden. Wichtig ist der Stromfluss, der das magnetische Feld in der Induktivität entstehen lässt. Durch Abschalten des Stromflusses im Strommaximum wird ein kräftiger Funken erzeugt. Voraussetzung für derartige Techniken ist selbstverständlich ein kontaktloses Betreiben der Zündspule. Und noch einen Vorteil hat die Schließwinkelregelung: Man kann einerseits die Wärmebelastung der Spule regulieren, wenn man bei geringen Drehzahlen die Stromaufnahme reduziert, weil ja auch die Zeit des Stromflusses ein Maß für die Verlustleistung der Zündspule darstellt. Alle zwei Motorumdrehungen zündet also ein Zylinder. Teilt man dieses Ergebnis für den BMW-Dreizylinder K75 durch Faktor 3, so erhält man pro Zylinder einen Zündversatz von 240 Grad Kurbelwellen-Umdrehungsabstand. Im Klartext heißt das: Alle 240 Grad wird ein Zylinder gezündet. Dementsprechend muss auch das Zündsteuersignal aufbereitet werden. Um jetzt einen Hallsensor zu sparen, hat man bei BMW nur zwei genommen, die aber um 120 Grad voneinander versetzt und mit zwei Fenstern im Gegensatz zur K100 versehen. Hierbei deshalb auch 120 Grad versetzt, weil in den Verbrennungstakt ebenso wie bei den anderen Modellen aus Gründen der Einfachheit hineingezündet wird.

Aus der Stellung der beiden Fenster zu den Sensoren erkennt die Motorelektronik (Zündsteuergerät) wann welcher "Topf" zur Verbrennung gebracht werden soll. Und das geht so: Die auf der Kurbelwellenachse befindliche „Fensterscheibe" macht z. B. zuerst ein Signal, dann dreht sie sich weiter, macht zwei Signale und zum Schluss dann wieder eins.

Keine schnatternde Tachowelle

Den Tacho treibt keine Welle an. Er ist von der elektromechanischen Sorte. Ein ruhender Induktivgeber –er macht übrigens einen astreinen Sinus - enthält Spule und Permanentmagneten. Beide reagieren auf die periodischen Feldstörungen, die von der auf dem Tellerrad des Hinterrades angebrachten Impulsgeberhülse verursacht werden. Ein "elektrisches" Kabel, kein "mechanisches", verbindet die Impulse mit der Elektronik.

|

Sie werden aufintegriert und auf einem stark gedämpften Instrument angezeigt. Pro Umdrehung legt das Hinterrad 2 m zurück. Sechs Impulse pro Umdrehung werden an die Elektronik weitergeben - 20,4 Hz bei 50 km/h, 39,4 Hz bei 100 km/h und 76,0 Hz bei 200 km/h. Die Erschütterungen vom "Untergrund" allerdings haben es in sich. Sie können ganz schön verfälschen. Doch auch hier gibt es wieder einen schlauen Trick.

|

Die Sache mit der Instrumentendämpfung

Am Ende jeder verlängerten Drehspulinstrumentachse befindet sich eine Scheibe. Sie ist geriffelt und läuft in einer mit Silikonöl gefüllten Kammer, deren Boden ebenfalls geriffelt ist. Geriffelt deshalb, damit das Silikonöl bei der Drehung nicht so leicht abreißt. Damit aber die damit verbundene mechanische Dämpfung realisierbar wurde, musste das Drehmoment erhöht werden, denn schließlich und endlich darf der Zeiger nicht zu träge werden. So muss ja der Drehzahlmesser z. B in der Lage sein, den Drehzahländerungen des Motors nachzukommen.

Fahrbetrieb und fast nebensächliche Dinge

Nach dem Setzen des Blinkers erfolgt eine automatische Abschaltung entweder nach 210 m +30 m -50 m oder im Stand nach 10 s ± 3 s. Der Dreizylinder schnurrt, vibrationsfrei fast. Motorradfahren der ganz modernen Art.

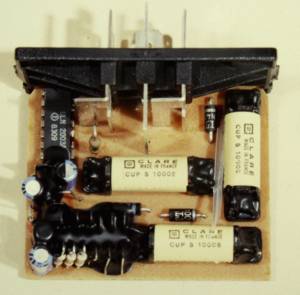

Unter der Sitzbank befinden sich Lampenkontrollgerät, Blink- und Warnblinkgeber, Anlasserrelais, Temperaturschaltgerät, Entlastungsrelais, Fanfaren bzw. Signalhörner-Relais, EKP-(elektr. Kraftstoffpumpe-)Relais und die Little Fuse-Sicherungen mit der Sicherungsabdeckung. "Relais, Relais, wo bleibt da die moderne Technik?" Spannungsabfälle an Halbleitern machen diese Technik nach wie vor praktikabel.

|

Bergab gehts, steil nach unten. Ich nehme das Gas langsam weg und schalte auf den dritten Gang herunter. Die K75 hängt am Gas, das ist irre. Sie bremst jetzt wie ein Diesel, bei dem die Auspuffgase rückgeleitet werden. Ich kann getrost den Vierten nehmen, die Bremsen gebrauche ich so gut wie nie. Nur wenn die Kurven irgendwann zu schnell herannahen, bremse ich sie vorher leicht an.

Das Prinzip der Schubabschaltung

Grob gesprochen ist die Schubabschaltung eigentlich nichts anderes als eine Kraftstoffersparnis, bei der man auch gerne mal eine Komforteinbuße hinnimmt. Denn je nach gerade vorhandenen Straßenbedingungen kann es bei einem sich plötzlich einstellenden Lastwechsel durch anstehendes Bremsmoment oder wieder einsetzende Beschleunigung zu erheblichem "Ruckeln" kommen. Wirksam wird die Schubabschaltung oberhalb von 2000 1/min. Das Zündsteuergerät gibt vom Sensor Hallgeber die Information erhaltend an das Einspritzgerät weiter. So weit so gut. Doch jetzt wird es elektromechanisch. Auf der Drosselklappe befindet er sich: der Drosselklappenschalter. Bei Gasrücknahme schließt ein Kontakt. Er aktiviert die Schubabschaltung. Kein Kraftstoff wird mehr eingespritzt. Dadurch setzt ein Bremseffekt ein. Die Fahrt verlangsamt. Die Drehzahl wird noch niedriger. Kommt sie unter 2000 1/min, so schaltet die Elektronik um. Entsprechend dem angesaugten Luftvolumen wird ein dementsprechendes Lambda erzeugt, d. h. es wird also z. B. mehr Kraftstoff eingespritzt als wenn der Motor nur 1000 1/min drehen würde, da ja immer noch wesentlich mehr Luft durch den Bypass über die immer noch geschlossene Drosselklappe angesogen wird. Und das hat somit seinen Einfluß auf die Stellung der Stauklappe des Luftmengenmessers und somit letztendlich auf die eingespritzte Kraftstoffmenge.

Wer also mit seinem "herkömmlichen" PKW den Berg im kleinen (niedrigen) Gang mit 5000 Touren- sich abwärts bremsen lässt, ermöglicht durch den Drosselklappenbypass dem Motor einen erheblichen Spritkonsum. Erst im Leerlauf wäre es dann weniger, aber mindestens genau so umweltschädlich, weil dann Asbest von den Bremsbelägen in die Umgebungsluft freigesetzt würde.

"Ein modernes Konzept“, denke ich. "Ob sie wohl die Drehzahl begrenzt?"

Bei 8700 1/min wird die Drehzahl "elektronisch“ begrenzt. Man steuert auf Spätzündung. Damit fällt die Leistung ab. Bleiben trotz Bergabfahrt die 8700 1/min erhalten und werden sogar noch weiter erhöht, so wird bei 8800 1/min die Benzinzufuhr unterbrochen.

Die Kombination aus Kraftstoff- und Ansaugsystem, der Einspritzanlage, der elektronischen Messung und Steuerung sowie der Zündanlage:

|

- Zündungshauptschalter

- Kraftstofftank

- Kraftstoffilter

- Elektrische Rollenzellen-Kraftstoffpumpe

- Zündungssteuergerät

- Kraftstoff-Verteilungsleiste

- Druckregler

- Kraftstoffpumpen-Relais

- Drosselklappenschalter (aktiviert Schubabschaltung)

- Einspritzsteuergerät

- Doppelzündspule (je eine für Zylinder 1/4 und 2/3)

- Luftsammler

- Luftmengenmesser

- Bypass-Luftschraube

- Einspritzventil

- Drosselklappe

- Leerlauf-Einstellschraube

- Kühlmittel-Temperaturfühler, NTC-Widerstand

- Batterie

- Zündkerze

- Hall-Geber, bei K75 mit Zweifensterscheibe, bei K100 mit einem Fenster

René Füllmann